輸送時や保管時の製品トラブルを未然に防ぐために欠かせないのが『温湿度サイクル試験』です。しかし、

「温湿度サイクル試験ってどんな試験?」

「本当に必要な試験なの?」

と疑問を持つ方も多いのではないでしょうか。

本記事では、温湿度サイクル試験の基礎知識や目的、その重要性、試験の実施方法や依頼時の注意点について解説します。試験内容を正しく理解し、製品リスクを最小限にするための情報を集めたので、ぜひ参考にしてみてください。

また、以下の記事では輸送包装試験を行う際におすすめの会社を紹介していますので、気になる方はぜひ一度チェックしてみるといいでしょう。

温湿度サイクル試験とは?目的も解説

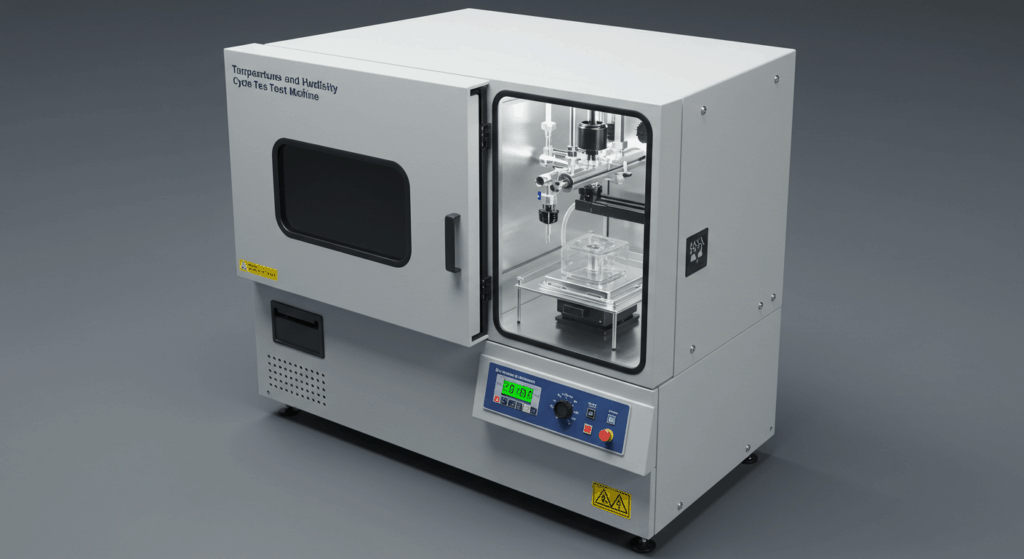

温湿度サイクル試験とは、一定のサイクルで温度と湿度を変化させ、製品が繰り返し環境変化にさらされた際にどのような影響を受けるかを確認する試験です。

高温・高湿と低温・低湿を交互に繰り返すことで、実際の輸送や保管、使用中に起こりうる劣化や不具合の再現が可能になります。この試験は、製品の耐久性や品質を長期的に維持できるかを見極める目的で実施され、信頼性評価において非常に重要な役割を果たします。

温湿度サイクル試験が重要な3つの理由

温湿度サイクル試験は、単なる環境試験のひとつではなく、製品の品質や市場での信頼性を確保するうえで極めて重要な役割を担います。この試験を通じて得られるデータは、製品開発や品質管理の現場で多角的に活用されており、実施の有無が製品の評価を大きく左右することもあります。

ここでは、温湿度サイクル試験がなぜ重要なのか、その具体的な理由を3つの視点から詳しく解説していきます。

以下でそれぞれのポイントについて、詳しく解説します。

製品の耐久性と信頼性を確認するため

温湿度サイクル試験は、製品が長期間にわたって使用環境の変化に耐えうるかどうかを評価する重要な手段です。

高温多湿から低温乾燥といった極端な環境変化を繰り返し与えることで、製品に起こる物理的・化学的な劣化を再現できます。この試験により、クラック、膨張、腐食、結露によるショートなど、潜在的な不具合の兆候を早期に把握することが可能です。

信頼性が求められる自動車部品や電子機器などでは、温湿度サイクル試験の結果が製品化の可否を左右する判断材料となります。

輸送中や保管中のリスクを再現するため

温湿度サイクル試験は、製品が物流過程や倉庫保管中に直面する環境リスクを模擬的に再現するために実施されます。たとえば、輸送中にトラックの荷台内で発生する温度差や湿度変化、または長期保管による結露や素材の劣化といった問題を事前に検証することが可能です。

このような環境変化が繰り返される場面において、試験を通じて製品がどのように影響を受けるかを評価することで、輸送や保管時の品質低下を未然に防ぐ設計改善や包装対策の指針となります。

製品の設計や材料選定を最適化するため

温湿度サイクル試験の結果は、製品開発における材料選定や設計条件の見直しに役立ちます。試験を通じて得られるデータにより、特定の素材が熱膨張や収縮、吸湿によって生じる変形や破損の傾向を把握することが可能です。

その結果、より耐久性のある材料への切り替えや、結露防止構造の導入など、信頼性を高めるための設計改善が行われます。特に多湿環境にさらされやすい製品や長寿命を求められる製品にとっては、設計初期段階での材料最適化がコスト効率にも直結するでしょう。

温湿度サイクル試験はどのような製品に必要?

温湿度サイクル試験は、すべての製品に必要というわけではありませんが、特に環境の変化にさらされやすい製品や長期間の耐久性が求められる製品には欠かせない試験です。

以下では、どのような製品分野で温湿度サイクル試験が必要とされているのか、具体的な製品例と試験目的をわかりやすく表でまとめました。

| 製品カテゴリ | 対象製品の例 | 試験の目的・理由 |

|---|---|---|

| 自動車・輸送機器 | 車載カメラ、センサー、制御ユニットなど | 温湿度変化による誤作動や故障の防止、耐久性確認 |

| 電子・通信機器 | スマートフォン、ルーター、基板など | 基板の膨張・収縮や結露によるショートを検出 |

| 医療機器 | 計測器、電子診断装置、体外診断機器 | 精度維持と高湿環境下での安全性評価 |

| 住宅設備・建材 | インターホン、照明機器、換気ユニット | 屋外使用を想定した温湿耐性の確認 |

| 精密機器・光学機器 | カメラ、顕微鏡、光学センサー | レンズや電子部品の結露防止・性能劣化のチェック |

| 包装・輸送資材 | ダンボール、緩衝材、ストレッチフィルム | 輸送中の温湿度変化による強度劣化の検証 |

温湿度サイクル試験の実施方法と6つのSTEP

温湿度サイクル試験は、一定の手順を踏んで実施することで、正確で信頼性の高いデータを得ることができます。試験の精度を保つには、事前準備から最終的な報告まで、各工程を丁寧に行う必要があります。

ここでは、温湿度サイクル試験の基本的な流れを6つのステップに分けてご紹介します。

以下では、それぞれの工程について具体的に解説していきます。

STEP1:試験準備

試験準備では、まず対象となるサンプルの選定と前処理を行います。試料は試験規格に沿ったサイズや形状に加工され、必要に応じて乾燥や洗浄、表面処理が施されます。

また、使用する試験機器の動作確認やキャリブレーション、記録装置の設定などもこの段階で完了させます。さらに、試験中に発生する可能性のあるトラブルを想定し、確認項目や点検項目を整理することも大切です。適切な準備を行うことで、試験中のミスや再試験を防ぎ、スムーズな進行が可能です。

STEP2:温度・湿度条件の設定

試験装置に対して温度と湿度の条件を設定する工程です。評価目的に応じて、高温多湿、低温乾燥など複数の環境条件が用意され、事前に定めた試験規格(例:JIS、IEC)や製品仕様に従って数値が設定されます。

具体的には温度範囲(例:−20℃〜80℃)、湿度範囲(例:30%〜95%RH)を決定し、それぞれの保持時間も調整します。この工程では、装置が安定して目標の温湿度に到達・維持できるかをチェックすることが重要です。条件設定の正確さが、試験結果の信頼性を大きく左右します。

STEP3:サイクル設定

サイクル設定では、温湿度の変化パターンと繰り返し回数を指定します。製品の使用環境に基づき、温度と湿度を時間単位で上昇・下降させる工程を組み合わせて設定することが一般的です。

たとえば、『高温(60℃、90%RH)で4時間→低温(−10℃、40%RH)で2時間』といったパターンを1サイクルとし、これを数十回繰り返すケースもあります。試験目的や対象製品によって適切なサイクル数は異なりますが、設定ミスがあるとデータの再現性が損なわれるため、入念なチェックが必要です。

STEP4:試験の実施

すべての準備が整ったら、設定された条件とサイクルに基づいて試験を開始します。試験装置内で温度と湿度が自動的に変化しながら、試料に対する環境ストレスを加えていきます。この間、装置の状態や試料の変化をリアルタイムでモニタリングし、異常やエラーがないかを監視することが大切です。

また、試験中のデータはロガーなどで継続的に記録され、後工程での分析に活用されます。予定されたサイクル数を経過することで、製品がどれほどの環境変化に耐えられるかが明確になります。

STEP5:試験後の評価

試験終了後、試料の外観や機能状態をチェックして評価を行います。変色、ひび割れ、結露の有無などの目視確認に加えて、電子機器などの場合は電気的な機能試験も実施されます。

また、試験前後の比較データをもとに、変化の度合いや性能低下の有無を検証します。この評価により、対象製品が温湿度環境に対してどの程度の耐性を持っているか、また設計や素材に改善が必要かが明らかにすることが可能です。評価結果は、製品開発や品質改善の方針決定に活かされます。

STEP6:結果の報告

最後に、試験の全記録と評価内容をもとに報告書を作成します。報告書には試験条件、サンプル情報、温湿度サイクルの詳細、試験結果の評価、写真データなどが含まれます。

また、異常があった場合にはその原因分析と考察も盛り込まれます。この報告書は、製品の信頼性を証明する技術資料として、社内外で共有される重要な文書です。試験会社によってフォーマットは異なりますが、正確で客観的な記録が信頼性の高い報告には欠かせません。

温湿度サイクル試験を行わなかった場合のリスクは?

温湿度サイクル試験は、製品が過酷な環境変化にどこまで耐えられるかを事前に確認するための重要な工程です。しかし、この試験を実施しなかった場合、製品にどのような影響が生じるのかについては、意外と見落とされがちです。

ここでは、試験を省略することによって起こりうる具体的なリスクについて解説します。

試験を行わなかったことで発生するリスクは、製品単体だけでなく企業全体の信頼性にも大きく関わってきます。以下でそれぞれのリスクについて詳しく解説します。

製品の故障や不具合が発生するリスクがある

温湿度サイクル試験を行わずに市場投入した製品は、使用環境での気温や湿度の変化により、予期しない不具合や故障を引き起こす可能性があります。たとえば、電子部品の結露によるショート、樹脂パーツの変形、接着部分の剥離など、さまざまな形で問題が現れることがあります。

これらは、外観には表れにくく、納品後しばらくしてから発生するケースもあるため、見過ごされやすいリスクです。試験を事前に行っていれば回避できた問題が、最終的に大きなコストや信用の損失につながる可能性があります。

品質問題によるクレームやリコールリスクがある

製品の温湿度変化に対する耐性を確認せずに販売すると、実使用環境での性能不良が発覚し、クレームやリコールに発展するリスクが高まります。たとえば、気密性の低下による内部腐食、材料の膨張収縮による機能障害などが原因で、顧客からの信頼を失うだけでなく、大規模な返品対応が必要になることもあります。

特にBtoB取引では、一度の不具合が取引停止や損害賠償に発展するケースも少なくありません。温湿度サイクル試験の未実施は、品質保証体制の甘さと見なされ、企業リスクを高める要因となります。

ブランド信頼性の低下と市場競争力の喪失

一度でも製品不良が市場で問題になれば、その企業やブランドへの信頼は急激に低下します。特にSNSや口コミサイトでの悪評は拡散が早く、修復には長い時間と多大なコストがかかります。

また、製品の耐久性や信頼性が他社製品と比較される中で、温湿度変化への耐性不足が明らかになると、市場での競争力も失われるので注意が必要です。試験の省略はコスト削減に見えるかもしれませんが、長期的にはブランド価値の毀損という形で、はるかに大きな損失を招く恐れがあります。

温湿度サイクル試験を依頼する際の注意点

温湿度サイクル試験を外部に依頼する際は、ただ依頼するだけでは不十分です。試験の精度や結果の有用性を確保するためには、事前に押さえておくべき重要なポイントがいくつかあります。ここでは、依頼時に確認しておくべき注意点について、具体的な項目ごとに解説していきます。

これらを正しく理解し、事前に対応することで、試験の成果を最大限に引き出すことが可能になります。以下でそれぞれのポイントについて、詳しく解説します。

試験条件と機器を確認する

試験を依頼する際には、使用する温湿度サイクル試験装置の性能と試験条件が、自社製品の評価に適しているかを確認する必要があります。たとえば、設定できる温度・湿度の範囲、変化速度、試験槽の容量などが製品に合っていなければ、正しい結果が得られません。

また、JISやIECなどの国際規格に基づいた試験条件で実施されるかも重要なチェック項目です。さらに、装置の校正履歴や最新のメンテナンス状況を確認することで、測定の信頼性も担保できます。適切な試験環境が整っていることを前提に依頼しましょう。

試験結果の分析と活用方法を確認する

試験が完了した後、その結果をどのように分析し、開発や品質管理に活かすかを事前に確認しておくことが重要です。報告書には、温湿度の推移データ、外観変化の写真、異常発生の有無、機能検査結果などが含まれるのが一般的です。加えて、グラフや数値の解釈、規格との比較評価などの分析情報が充実しているかをチェックしましょう。

活用の視点からは、製品設計の改善提案に結びつけられる内容かどうかもポイントになります。単なる数値の羅列ではなく、実用的な判断材料が得られるかを確認することが肝心です。

信頼できる試験会社を選ぶ

温湿度サイクル試験の精度と信頼性は、依頼先の試験会社の実績や設備レベルに大きく左右されます。依頼前には、過去の対応事例や保有設備、対応可能な試験規格(JIS、ASTM、IECなど)、そして品質管理体制などを確認しましょう。特に、ISO/IEC 17025のような認定を取得している試験所は、信頼性の高い評価が可能です。

また、報告書の品質や対応スピード、技術者のサポート体制も重要な選定基準となります。単に価格や納期だけでなく、長期的に信頼できるパートナーを選ぶことが、製品品質の維持・向上につながるでしょう。

失敗しないために!信頼できる試験会社の選び方

温湿度サイクル試験を正確かつ効果的に実施するには、信頼できる試験会社を選ぶことが不可欠です。選定時には、ISO/IEC 17025などの認定取得状況や、対応可能な試験規格、設備の充実度、過去の実績を確認しましょう。

また、報告書の品質や技術サポートの有無も重要な判断基準です。価格や納期だけでなく、試験の精度と対応力を総合的に見極めることが、失敗しない選び方のポイントです。さらに、自社製品に類似する試験実績があるかどうかを確認することで、より的確な対応が期待できます。

信頼性の高いパートナーを見つけることが、製品品質の向上とリスク回避につながるでしょう。

おすすめの輸送・包装試験会社!3選

近年、製品のグローバル展開が進む中で、安全かつ確実な輸送や品質保持のための試験は企業活動に不可欠な工程となっています。輸送・包装試験や引張り試験は、製品の信頼性を証明するうえで重要な評価手段です。

ここでは、これらの試験を高い技術力と実績で提供している信頼性の高い企業を3社ご紹介します。

それぞれの会社の特徴やサービスの強みを解説しますので、自社に合ったパートナー選びの参考にしてください。以下で詳しく解説します。

日本ビジネスロジスティクス株式会社

日本ビジネスロジスティクス株式会社(JBL)は、安田倉庫グループの一員として、高度な包装ソリューションと物流サービスを提供している企業です。

| 項目 | 詳細 |

|---|---|

| 会社名 | 日本ビジネスロジスティクス株式会社 |

| 所在地 | 神奈川県横浜市神奈川区守屋町三丁目9番地 3号ビル2階 |

| 設立年 | 1993年6月23日 |

| 公式サイト | https://www.jbl.co.jp/ |

特に包装設計から試作、輸送試験や材料評価試験、環境試験までを一貫して実施できる体制が整っており、精密機器や電子機器の輸送にも対応しています。

また、輸送時の衝撃を可視化できる製品『Shock Eye』や『ショックタイマー』なども開発・販売しており、輸送リスクの低減に貢献しています。引張り試験や環境試験に関しても専用設備を備え、厳格な評価基準に基づいた検証が可能です。

輸送品質や製品の信頼性を確保したい企業にとって、JBLは非常に頼りになるパートナーです。

以下の記事では、日本ビジネスロジスティクスが対応している試験内容や会社の特徴などを紹介していますので、詳しく知りたい方は参考にしてみてください。

もっと詳しく知りたい方は、公式サイトを御覧ください。

日通NECロジスティクス株式会社

日通NECロジスティクス株式会社は、NXグループとNECの協業により設立された3PL事業者で、電機精密物流に特化した高度なロジスティクスサービスを提供しています。

| 項目 | 詳細 |

|---|---|

| 商号 | 日通NECロジスティクス株式会社 |

| 本社 | 神奈川県川崎市中原区小杉町1-403 武蔵小杉STMビル |

| 設立 | 1972年2月28日 |

| 公式サイト | https://www.nittsu-necl.co.jp/ |

日通NECロジスティクスは、単なる運送だけでなく、製品の品質を担保するための包装・評価試験にも対応しており、特にJIS Z 0200:2023に準拠した包装評価試験を行っている点が特徴です。

たとえば、リチウム電池を対象とした積み重ね試験や、国際規格対応の評価に強みを持ち、安全性と信頼性の検証を的確に行います。試験データの分析精度や試験環境の整備も高水準で、厳格な輸送条件が求められる精密機器や半導体などの製品にも対応可能です。品質管理に妥協を許さない企業におすすめの試験会社です。

以下の記事では、日通NECロジスティクスが対応している試験内容や会社の特徴などを紹介していますので、詳しく知りたい方は参考にしてみてください。

ロジスティード株式会社

ロジスティード株式会社は、国内外で805拠点、約8,000億円の年商を誇る大手ロジスティクス企業で、物流の最適化だけでなく、包装・輸送試験にも高い専門性を持っています。

| 項目 | 詳細 |

|---|---|

| 商号 | ロジスティード株式会社 |

| 創業 | 1950年2月 |

| 本社所在地 | 東京都中央区京橋二丁目9番2号 ロジスティードビル |

| 公式サイト | https://www.logisteed.com/jp/ |

各種包装材料に対する引張り・圧縮・破裂試験のほか、輸送モードに応じた振動・衝撃試験を実施できる設備を完備。JISやASTM、UNなどの規格に基づいた検証も可能で、製品の梱包や輸送方法の最適化を科学的にサポートします。

また、環境配慮型物流の推進にも積極的で、企業のサステナビリティ方針に沿った輸送評価にも対応しています。信頼性のある包装設計と高水準の試験を求める企業にとって、ロジスティードは有力な選択肢となるでしょう。

また、以下の記事では、ロジスティード株式会社が対応している試験内容や会社の特徴などを紹介していますので、詳しく知りたい方は参考にしてみてください。

まとめ

本記事では、温湿度サイクル試験の概要から重要性、実施方法、依頼時の注意点、信頼できる試験会社の選び方までを解説しました。

温湿度サイクル試験は、製品の耐久性や信頼性を確保し、輸送・保管中の劣化リスクを未然に防ぐために欠かせない評価手法です。試験を怠れば、故障やクレーム、さらには企業ブランドの信頼性を損なう可能性もあるので注意が必要です。

また、正確な試験を実施するためには、目的に合った条件設定や設備環境の確認が不可欠であり、実績と技術を備えた試験会社への依頼が成功のカギとなります。製品品質の維持と市場競争力を守るためにも、温湿度サイクル試験を積極的に取り入れましょう。