「出荷した製品が壊れていた」

「梱包に問題があったのでは?」

そんなクレームが増えていませんか?

特に半導体装置や自動車部品などの大型貨物は、輸送中の衝撃や振動によって破損するリスクが高まります。

手で持てないようなサイズ・質量の製品は、パレットやフォークリフトでの運搬が前提となるため、輸送試験もそれに適した対応が必要です。

そこで注目されているのが大型貨物輸送試験。実際の輸送環境を模した振動・落下・圧縮などのテストで、梱包や製品の耐久性を事前に検証できます。

本記事では、大型貨物における輸送試験の基礎から試験規格、実施の流れ、依頼先の選び方まで丁寧に解説します。

また、以下の記事では輸送包装試験を行う際におすすめの会社を紹介していますので、気になる方はぜひ一度チェックしてみるといいでしょう。

大型貨物輸送試験とは?

大型貨物輸送試験とは、パレット積載やフォークリフト搬送が必要な重・大型機器を対象に、輸送中に起こり得る振動・衝撃・荷重の影響を再現・評価する試験です。

設計・品質保証段階で導入することで、破損リスクの予防とトラブル削減が可能になります。

なぜ輸送試験が必要なのか?

大型貨物はその構造上、ちょっとした衝撃や傾きによっても大きな損傷が発生する可能性があります。

特に半導体製造装置や自動車部品などは、繊細な構造や重量部品を含むため、輸送時の影響を受けやすいのが実情です。

破損によって生じるのは、単なる製品ロスだけではありません。

納入遅延、顧客からの信頼失墜、補償対応、再発防止のための追加費用など、企業にとって多大な損失となり得ます。

そのため、出荷前に輸送環境を模した試験を実施し、製品や梱包の強度・妥当性を事前に確認することが重要です。

実際、輸送試験を導入した企業では、クレーム件数の減少やトータルコストの削減効果が報告されています。

「試験にかかる手間や費用が心配…」

といった声もありますが、後工程でのトラブル対応と比べれば、その価値は十分にあるといえるでしょう。

大型貨物ならではの注意点

大型貨物輸送試験では、重く大きいことが前提のため、一般的な試験設備では対応できない場合があります。

たとえば、1トンを超える機器やパレット単位での評価が必要なケースでは、専用の大型試験装置や荷扱い設備が整っているかが依頼先選びのポイントになります。

また、大型貨物は以下のような構造的・物流的な特徴を持ちます。

- クレーン・フォークリフト搬入が必須

- 振動・衝撃の伝わり方が特殊

- 梱包材の剛性や耐圧設計が求められる

- 移送ルート(船・鉄道・陸送)により試験内容が異なる

これらを考慮せずに一般試験を実施すると、実際の輸送環境では効果がなかったという事態も起こり得るので、注意が必要です。

主な大型貨物輸送試験の種類と内容

大型貨物輸送試験では、輸送中に起こり得る物理的ストレスを想定した複数の試験項目が用意されています。ここでは代表的な試験を3つ紹介します。

それぞれ異なる目的と評価基準を持ち、試験対象や輸送ルートによって適切な項目を組み合わせる必要があります。

振動試験とは

振動試験は、トラック・船・鉄道などの輸送手段で生じる揺れを再現する試験です。

大型貨物では、振動による共振や部品緩み、固定金具のずれなどが致命的なダメージを引き起こす可能性があります試験では、水平方向・垂直方向のランダム振動を与え、対象物がどのような応答を示すかを評価します。

『JIS C60068』や『ASTM D999』などの規格に沿って、再現性のある条件で実施されます。

特に大型製品は重量や構造の関係で振動の影響が複雑になるため、試験装置の性能や測定ノウハウの有無が重要です。

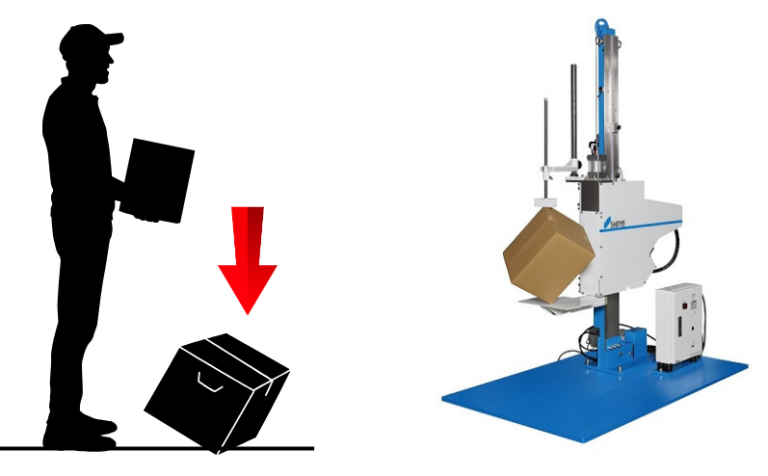

落下試験とは

落下試験は、搬入・搬出時や積み替え作業時に起こる落下事故を想定し、荷物を一定の高さから落とすことで耐衝撃性を確認する試験です。手で持てない大型貨物では、パレットからの落下や傾きによる衝突などが想定されるため、一般的な小型製品の試験方法とは異なります。

例えば、片面だけを落下させる『角落下』、全体の衝撃分散を見る『全面落下』などの手法を組み合わせ、構造へのダメージ・梱包材の破損などを評価します。

輸送工程での荷扱いに近い試験設計を行うことがポイントです。

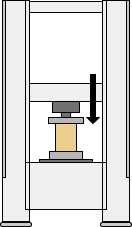

圧縮試験とは

圧縮試験は、輸送中に荷物が積み重ねられた際の、上からの荷重に耐えられるかを確認する試験です。特に大型貨物は、下層に配置されるケースも多いため、荷重耐性は設計段階から考慮が必要です。

試験では、一定速度・荷重で加圧を行い、どの程度の圧力で製品や梱包が変形・破損するかを評価します。梱包材の強度不足や荷重分散の偏りがあると、実際の輸送中にトラブルが発生するリスクが高まります。

『ASTM D642』や『JIS Z0212』などが代表的な規格です。

対応する主な規格とその違い

大型貨物輸送試験では、国や用途に応じた複数の評価規格が存在します。目的に合わせて適切な規格を選定することで、社内稟議や顧客対応にも説得力を持たせることができます。

製品の用途や仕向け地、求められる信頼性水準に応じて使い分けが必要です。

JIS Z 0200

JIS Z 0200は、日本国内で最も広く用いられている輸送包装に関する基準です。

製品輸送に関わる設計・評価・品質保証の各段階において、試験条件の設定や方法を定めています。特に日本国内で製造・流通する製品に対しては、社内標準として採用されているケースも多く、梱包設計の根拠資料としても有効です。

また、振動、落下、圧縮など複数の試験を組み合わせた総合的な評価が可能であり、包装材やパレット構造の妥当性確認にも活用されています。

ASTM D4169

ASTM D4169は、米国で標準的に用いられている輸送試験規格で、流通過程における物理的ストレスを総合的に再現できるのが特長です。

特に大型貨物や重量物に対しては、『DC13:Heavy Package』『AL2:Assurance Level 2』といったセグメントで高い再現性を実現しています。さらに、荷扱いの激しい輸送環境や、複数モード輸送(陸路+空輸など)を想定したパッケージ試験として高い信頼を得ています。

また、FDA(米国食品医薬品局)などの審査対象となる医療機器の包装試験でも採用実績があり、輸出向け製品の評価指標として有効です。

ISO 4180

ISO 4180は、国際標準化機構(ISO)が定める国際輸送包装の基本的なガイドラインです。

さまざまな国・地域での輸送環境を包括的にカバーしており、多国籍展開を行うメーカーにとって信頼性の高い基準とされています。Schedule-AやLevel 2などの項目で構成され、振動・衝撃・圧縮といった物理的負荷を体系的に評価可能です。

シンプルながら実践的な試験設計が可能なことから、

「まずは標準的な輸送試験を行いたい」

という企業にも適しています。

試験実施の流れと準備

大型貨物輸送試験の実施にあたっては、スムーズな進行のために事前準備が欠かせません。以下のステップを理解することで、社内稟議や試験依頼も円滑になります。

各工程を実務目線でわかりやすく整理してお伝えします。

試験前の準備

試験を依頼する際、企業側で準備しておくべき主な項目は以下の通りです。

- 試験対象製品の仕様書・図面・輸送環境の情報

- 梱包設計図や実物サンプル

- 想定される輸送ルート(陸送・海運・空輸など)

- 対象とする試験規格や評価希望項目

また、梱包材やパレットの仕様によっては、試験条件の調整が必要となる場合があります。特に大型貨物では、『機材の設置方法』や『製品固定方法』など、設備面との調整が必要になるケースもあります。

社内稟議を通すためのポイント

輸送試験の導入において、多くの企業が直面するのが『社内稟議の壁』です。費用対効果や必要性の説明が不十分だと、承認が下りず導入が見送られることもあります。

以下のような構成で稟議資料を作成すると、承認されやすくなります。

- 試験目的(破損防止・クレーム削減・設計改善など)

- 想定リスクと現状の課題(事例ベースで)

- 試験費用と対応規格(相場提示)

- 試験後の改善効果や期待メリット

たとえば、ISO 4180(15万円〜)やASTM D4169(約40万円〜)など、明確な費用提示と規格名の記載が稟議の説得力を高めます。

試験当日の流れ

試験当日は、指定日時に対象製品を試験場に搬入し、設定に基づいて各項目を実施します。大型貨物ではクレーン・フォークリフトでの搬入が前提となるため、現場の安全対策や作業段取りが重要です。

本メディアで紹介させていただいている日本ビジネスロジスティクスでは、立ち会い試験にも対応しており、その場で試験内容や結果を確認することも可能です。

- 試験項目・順序の最終確認

- 試験環境の設定

- 実施・データ取得

- 必要に応じて試験条件の調整

短時間で完了するケースもあれば、複数項目を行うため1〜2日かかることもあります。試験機材の可動サイズや重量制限なども事前に確認することで、スムーズな試験が実現するでしょう。

結果報告とその活用法

試験完了後は、各項目の測定結果や破損の有無、数値評価などを含むレポートが提出されます。

この報告書は以下のような場面で活用可能です。

- 製品設計の見直し・改善

- 梱包材の選定・変更

- 顧客や取引先への品質証明

- 社内共有・稟議資料としての活用

特に、大型貨物は評価条件が特殊なため、報告書の読み解きと活用には専門的なアドバイスが役立ちます。

試験を依頼する際のチェックポイント

大型貨物輸送試験を依頼する際は、対応可能な試験設備や業界実績、費用感などを慎重に確認する必要があります。

とくに製品サイズや特殊性によっては、対応できる試験機関が限られるため、事前の情報収集が欠かせません。

企業選びのポイントを具体的に解説します。

依頼先選定のポイント

大型貨物の試験を依頼する際は、単に「試験ができるか」だけでなく、実際にその製品に対する評価経験があるかが重要です。

例えば、半導体製造装置や鉄道関連機器など、産業ごとに求められる試験精度や評価視点が異なります。また、依頼先の設備規模も選定時の判断材料となります。

重量物に対応できるリフト設備や、パレット単位での設置が可能な振動台など、物理的な対応力があるかを確認しましょう。さらに、試験実施だけでなく、事前のヒアリングや評価レポートの質も見逃せない要素です。

丁寧な条件整理や、稟議資料として使える内容の提案ができる企業は、導入後の満足度が高い傾向にあります。

特殊貨物の対応可否を確認しよう

輸送試験を実施する際、多くの担当者が不安に感じるのが「うちのような特殊製品でも試験できるのか」という点です。

例えば、冷凍品や精密機器、長尺製品など、一般的な試験ケースから外れる製品は、依頼先によって対応可否が分かれます。このような場合、過去の試験対応事例や業界実績を確認することで、自社製品との親和性を判断しやすくなります。

また、現物サンプルや設計図面の段階で事前相談を受け付けてくれる試験機関を選ぶと、スムーズに条件整理が進みます。

費用と期間の目安

試験を導入する際に最も気になる点の一つが費用と期間です。

大型貨物における代表的な試験の費用相場は、規格や試験項目、条件によって異なりますが、おおよその目安は把握しておくと社内説明がしやすくなるでしょう。

例えば、『ISO 4180 Schedule-A Level2』の試験では約15万円〜、ASTM D4169 DC13/AL2 のケースでは約40万円〜。また、『ISTA-3A』のような標準試験であれば15万円前後で対応可能な場合もあります。

試験期間は、シンプルな1項目であれば1日以内、複数項目を組み合わせると2〜3日かかることもあります。見積もり段階でスケジュールと合わせて確認しておくと、工程全体の見通しが立てやすくなります。

よくある質問と導入事例

試験に関するQ&Aは?

「輸送試験は毎回実施する必要があるのか?」という質問をよく耳にします。これに対する答えは、製品の仕様変更や梱包材の見直しが行われたタイミングでの再評価が推奨される、という点です。

一度きりではなく、輸送条件の変化に応じて柔軟に対応することが重要です。

また、「自社内での試験で代替できないか?」という声もありますが、再現性や信頼性の観点からは限界があります。特に大型貨物の場合、設備的な制約や安全性の問題が大きく、専用設備を持つ試験機関に依頼する方が確実です。

社内で簡易試験はできる?

社内に簡易な試験環境を整えて、事前検証を行いたいというニーズは多くあります。確かに、梱包材の初期確認や簡単な振動チェックなどは、社内で試すことが可能なケースもあります。

しかし、輸送環境の複雑な再現や正確な荷重管理、測定データの信頼性といった点では、やはり外部試験の優位性が際立ちます。とくに大型貨物の場合は、作業環境や試験装置の安全基準も問われるため、社内対応ではリスクが高まります。

大型貨物の成功事例は?

ある自動車部品メーカーでは、重量80kgの機器を輸送する際に、国内配送中の微細な振動によって内部ユニットが破損する事例が発生していました。

クレーム対応が続き、設計側でも原因特定が難航していたため、日本ビジネスロジスティクスに輸送試験を依頼しました。振動試験の結果、特定の周波数帯で共振が起きていたことが判明し、設計改修と固定方法の見直しによって、破損率をゼロに抑えることができました。

試験後の社内評価も高まり、他製品でも継続的に試験導入が進められています。

このように、大型貨物の試験導入は単なる品質確認にとどまらず、設計改善や信頼性向上につながる有効な手段です。課題を明確化し、次の一手を見つけるためにも、専門機関との連携が鍵となります。

おすすめの輸送・包装試験会社!3選

企業にとって、製品の安全な輸送と確実な品質保証は、信頼性の土台となる重要な要素です。特に輸送・包装試験や引張り試験といった検証作業を外部の専門企業に委託する場合、技術力と実績の両面から信頼できる企業を選ぶことが求められます。ここでは、実績・技術ともに定評のある3社をご紹介します。

以下で詳しく解説します。

日本ビジネスロジスティクス株式会社

日本ビジネスロジスティクス株式会社(JBL)は、安田倉庫グループに属する物流・包装のトータルソリューション企業です。

| 項目 | 詳細 |

|---|---|

| 会社名 | 日本ビジネスロジスティクス株式会社 |

| 所在地 | 神奈川県横浜市神奈川区守屋町三丁目9番地 3号ビル2階 |

| 設立年 | 1993年6月23日 |

| 公式サイト | https://www.jbl.co.jp/ |

日本ビジネスロジスティクスは精密機器のキッティングをはじめ、物流・包装分野での高い専門性を活かしたサービスを展開しています。特に注目すべきは、包装設計から試作、輸送・包装評価試験、さらには材料調達まで一貫して対応できる体制が整っている点です。

また、輸送中の衝撃を検知するツール『Shock Eye』などの製品も提供しており、輸送品質の高度な可視化と向上にも寄与しています。輸送試験や引張り試験では、環境試験・材料試験といった多様な測定メニューがあり、幅広いニーズに対応しています。安心・確実な輸送評価を求める企業には、信頼できるパートナーといえるでしょう。

以下の記事では、日本ビジネスロジスティクスが対応している試験内容や会社の特徴などを紹介していますので、詳しく知りたい方は参考にしてみてください。

日通NECロジスティクス株式会社

日通NECロジスティクス株式会社は、NXグループとNECの共同出資によって設立された、電機精密物流に強みを持つ3PL企業です。

| 項目 | 詳細 |

|---|---|

| 商号 | 日通NECロジスティクス株式会社 |

| 本社 | 神奈川県川崎市中原区小杉町1-403 武蔵小杉STMビル |

| 設立 | 1972年2月28日 |

| 公式サイト | https://www.nittsu-necl.co.jp/ |

日通NECロジスティクスは単なる運送・保管にとどまらず、顧客の経営課題を物流から解決することをミッションとし、戦略的なロジスティクス設計を提供しています。輸送や包装評価試験においては、JIS Z 0200:2023の新基準にも対応した最新の包装評価体制を整備しています。

特に『リチウム電池包装の積み重ね試験』などの特殊な評価技術に力を入れており、安全性が問われる電子部品・半導体などの輸送にも最適です。評価から改善提案までトータルで任せられる体制は、品質管理を重視する企業にとって大きな魅力といえるでしょう。

以下の記事では、日通NECロジスティクスが対応している試験内容や会社の特徴などを紹介していますので、詳しく知りたい方は参考にしてみてください。

ロジスティード株式会社

ロジスティード株式会社は、国内外に805の拠点を持ち、年間売上高8,000億円を超える大手ロジスティクス企業です。3PL、重量機工、フォワーディングといったスマートロジスティクス領域に加え、ITとロジスティクステクノロジー(LT)を融合したサービスを提供しています。

| 項目 | 詳細 |

|---|---|

| 商号 | ロジスティード株式会社 |

| 創業 | 1950年2月 |

| 本社所在地 | 東京都中央区京橋二丁目9番2号 ロジスティードビル |

| 公式サイト | https://www.logisteed.com/jp/ |

ロジスティードは包装資材材料の特性を、引張り・圧縮・破裂などの各種試験により検証するほか、トラック・鉄道などさまざまな輸送モードで発生する振動・衝撃を確認することも可能です。

また、JIS・ASTM・UN等の各種試験規格に対応し、包装・輸送・保管時の課題調査を行うことができます。環境配慮と安全性の両立を重視する企業には、有力な選択肢になるでしょう。

また、以下の記事では、ロジスティード株式会社が対応している試験内容や会社の特徴などを紹介していますので、詳しく知りたい方は参考にしてみてください。

まとめ

大型貨物輸送試験は、振動・落下・圧縮などの輸送環境を再現し、製品や梱包の耐久性を評価する重要な取り組みです。特に半導体装置や自動車部品のように重量や構造に特徴のある製品では、一般的な試験では対応しきれないケースもあります。

特殊貨物や初めての試験でも、まずはお気軽にご相談ください。